"Você sabe, o cimento está em toda parte", diz Nikolaos Vlasopoulos, engenheiro ambiental do Imperial College, em Londres, sentado em uma sala de conferências bem iluminada de uma faculdade em um prédio de sete andares com tema de conversa. "Está tudo ao nosso redor."

Desta história

[×] FECHAR

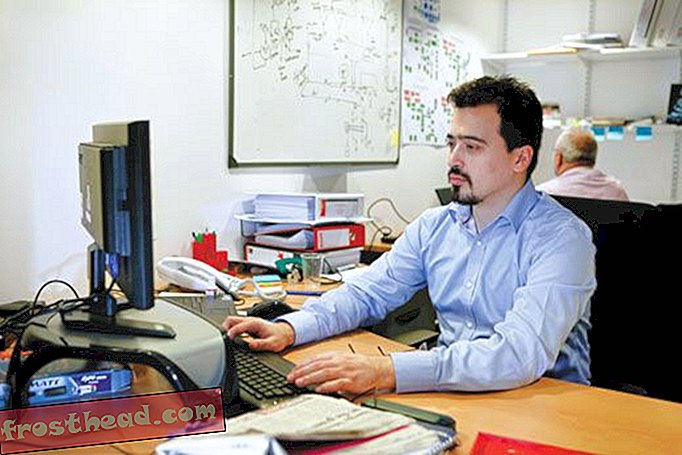

O sonho de Nikolaos Vlasopoulos é desenvolver um novo material cuja produção, ao contrário do cimento tradicional, absorva dióxido de carbono. Se for bem sucedido, ele ajudaria a reduzir um fator importante na mudança climática - e reivindicaria um avanço ousado na construção de tecnologia. (John Ritter)

O sonho de Nikolaos Vlasopoulos é desenvolver um novo material cuja produção, ao contrário do cimento tradicional, absorva dióxido de carbono. Se for bem sucedido, ele ajudaria a reduzir um fator importante na mudança climática - e reivindicaria um avanço ousado na construção de tecnologia. (John Ritter)  A planta piloto da Novacem é a primeira fábrica de cimento no centro de Londres desde os tempos romanos. (Alex Masi)

A planta piloto da Novacem é a primeira fábrica de cimento no centro de Londres desde os tempos romanos. (Alex Masi)  Vlasopoulos costumava trabalhar em uma fábrica de cimento com seu tio, que agora o provoca: "Você vai fechar o meu negócio." (Alex Masi)

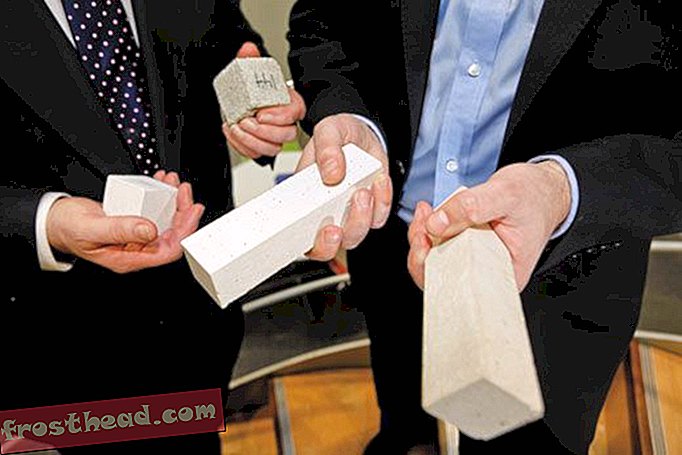

Vlasopoulos costumava trabalhar em uma fábrica de cimento com seu tio, que agora o provoca: "Você vai fechar o meu negócio." (Alex Masi)  A Novacem planeja testar seu cimento experimental (acima: blocos de amostras) primeiro em estruturas como casinhas de cachorro e pátios. (Alex Masi)

A Novacem planeja testar seu cimento experimental (acima: blocos de amostras) primeiro em estruturas como casinhas de cachorro e pátios. (Alex Masi)

Galeria de fotos

No ano passado, o mundo produziu 3, 6 bilhões de toneladas de cimento - a mistura mineral que se solidifica em concreto quando adicionada à água, areia e outros materiais - e pode aumentar até um bilhão de toneladas até 2050. Globalmente, a única substância que as pessoas usam mais do que concreto, em volume total, é água.

As virtudes de cimento, diz Vlasopoulos, são há muito tempo simples: são baratas, fluidas e, de certa forma inexplicavelmente, tornam-se duras como uma rocha. Mas um outro detalhe importante é raramente reconhecido: o cimento está sujo. Não está sujo, pois não sai da sua roupa - embora esse problema tenha perseguido trabalhadores da construção civil por séculos. O principal ingrediente é o calcário, principalmente o carbonato de cálcio, os restos de criaturas marinhas com casca. A receita para fazer cimento exige o aquecimento do calcário, que requer combustíveis fósseis. E quando aquecido, o calcário envia gás carbônico para a atmosfera, onde retém o calor, contribuindo para o aquecimento global. A produção de cimento é responsável por 5% das emissões mundiais de dióxido de carbono produzidas pelo homem; nos Estados Unidos, apenas o consumo de combustível fóssil (para transporte, eletricidade, fabricação de produtos químicos e outros usos) e a indústria de ferro e aço liberam mais gás de efeito estufa. E com os países em expansão, como China e Índia, que usam o cimento para construir sua ascensão, a sujeira do cimento aparece como uma das principais desvantagens da globalização.

Se a enorme contribuição do cimento para a poluição do ar é amplamente ignorada pelo público em geral, Vlasopoulos, 31 anos, já sabe disso há algum tempo. Ele cresceu em Patras, um porto grego. Seu pai era engenheiro e sua mãe trabalhava em um banco e, durante os verões de Vlasopoulos, da faculdade Dimokrition Panepistimion Thrakis, onde estudou engenharia ambiental, trabalhou em uma fábrica de cimento com seu tio. Isso foi fortuito. Seu trabalho era montar o equipamento que media os níveis de emissão de dióxido de carbono. Eles eram altos; Normalmente, uma fábrica produz quase uma tonelada de dióxido de carbono para cada tonelada de cimento. Vlasopoulos achou que o trabalho era interessante, mas não via cimento no futuro. Era chato, era velho, estava sujo.

Então, um de seus professores no Imperial College, onde ele estava trabalhando em um mestrado em engenharia, recebeu financiamento para examinar um novo tipo de cimento feito por uma empresa australiana. O professor Christopher Cheeseman persuadiu Vlasopoulos a colaborar no projeto e obter um doutorado. "Esta foi uma chance de fazer um bom trabalho", disse Vlasopoulos em sua maneira tipicamente discreta.

As pessoas têm tentado construir um cimento melhor desde o início da história. Há mais de 2.000 anos, os romanos criaram uma mistura de calcário, cinzas vulcânicas e pedaços de pedra para formar o concreto, que era usado para fazer portos, monumentos e edifícios - a cola das primeiras cidades - incluindo o Panteão e o Coliseu. Na década de 1820, em Leeds, Inglaterra, a cerca de 320 quilômetros do Imperial College, um pedreiro de pedra chamado Joseph Aspdin inventou o cimento moderno. Aspdin aqueceu uma mistura de calcário finamente moído e argila em sua cozinha. Depois que ele adicionou água, a mistura endureceu. Voilà - o bloco de construção da Revolução Industrial nasceu. Porque o material parecia uma pedra de construção popular da Ilha de Portland, Aspdin chamou sua invenção de cimento Portland. A patente, emitida em 1824, era para "uma melhoria no modo de produzir uma pedra artificial".

Os desenvolvedores australianos experimentaram uma nova receita, misturando cimento Portland com óxido de magnésio. Eles esperavam reduzir as emissões de carbono porque o óxido de magnésio pode substituir o calcário, e o óxido de magnésio não precisa ser aquecido a uma temperatura tão alta. O calcário deve ser aquecido a 2.600 graus Fahrenheit, mas o óxido de magnésio pode ser preparado para cimento a 1.300 graus, uma temperatura que pode ser alcançada com a biomassa e outros combustíveis que liberam menos carbono, reduzindo o consumo de combustível fóssil.

Mas Vlasopoulos descobriu rapidamente que a mistura não reduzia as emissões totais de dióxido de carbono. Em alguns testes, as emissões quase dobraram, porque o próprio óxido de magnésio é produzido pelo aquecimento de carbonatos de magnésio, um processo que libera dióxido de carbono.

“Eu me lembro de me sentir muito desapontado porque quando você vê que o projeto no qual você está trabalhando não é exatamente o que você acha que vai ser, você perde a motivação”, ele disse. "Mas sentimos que era um projeto muito interessante, uma idéia que valeu a pena, então tentamos encontrar outra maneira de resolver o problema."

Na época em que Vlasopoulos abordou a questão, em 2004, grandes empresas de cimento em todo o mundo procuravam novas maneiras de tornar o cimento Portland mais palatável para o meio ambiente. Os produtores adicionaram subprodutos do aço, como escória; resuos de carv, como cinzas volantes; e outros materiais, tais como óxido de magnésio, para aumentar a mistura de cimento, exigindo menos cimento Portland. Eles experimentaram aditivos minerais para reduzir as temperaturas necessárias para preparar os materiais.

Mas é difícil modificar um produto cuja química não é bem compreendida. "Nunca soubemos exatamente a química exata de como essas coisas ficam difíceis", disse Hamlin Jennings, especialista em química de cimento e chefe do Centro de Sustentabilidade Concreta do MIT, uma das várias iniciativas acadêmicas para forjar o cimento "verde". "Eu não acho que haja qualquer material de construção usado no mundo hoje que seja mais mal compreendido do que o cimento Portland."

Enquanto as empresas de cimento estavam mexendo com o original, Vlasopoulos tomou outro rumo. "Você só pode fazer tanto para cimento Portland para torná-lo melhor", disse ele. "É o que é. É o material com o qual você começa. Tivemos que pensar em outra coisa. ”Vlasopoulos gostou da ideia de usar o óxido de magnésio como substituto do calcário para formar o cimento, mas precisava de outro material para torná-lo difícil. Misturar o óxido de magnésio sozinho com a água não faria isso - a mistura fica mole. E ele precisava encontrar uma fonte de óxido de magnésio que não liberasse tanto dióxido de carbono. A classe de material em que ele se instalou foi silicatos de magnésio, compostos isentos de carbono derivados de talco, serpentina, olivina ou outros minerais. O suprimento mundial desses minerais é de cerca de 10.000 bilhões de toneladas, um fator importante, porque se ficar sem farinha, não mais bolos podem ser assados.

Vlasopoulos não está exatamente interessado em explicar como funciona seu composto experimental. Seu molho secreto é talvez um segredo muito lucrativo. Várias patentes foram arquivadas. Ele vai revelar isso: há alguns anos, ele começou a misturar óxido de magnésio com outros compostos químicos que ele criou e água. A mistura endureceu em uma pequena bola. Ele trouxe para o escritório de Cheeseman. "Você pode sentir o calor saindo desta bolinha", disse Cheeseman. "Algo estava claramente acontecendo." Reações químicas estavam disparando; a energia estava sendo liberada. Eles não ficaram muito excitados. "Quero dizer, isso é cimento de que estamos falando aqui - não é exatamente a coisa mais sexy do mundo", disse Cheeseman. “Eu não estava subindo e descendo os corredores fazendo cambalhotas, mas foi interessante”.

As substâncias químicas Vlasopoulos misturam-se com óxido de magnésio e água para tornar o cimento endurecido, são carbonatos de magnésio, que ele faz adicionando dióxido de carbono a outras matérias-primas. Isso significa que o cimento, em alguns cenários, não é apenas carbono neutro - é carbono negativo. Para cada tonelada de cimento produzido por Vlasopoulos, um décimo de tonelada de dióxido de carbono poderia ser absorvido.

Por fim, Vlasopoulos, com a ajuda de Cheeseman, fundou uma empresa, a Novacem, para desenvolver um novo cimento. A empresa, com mais de uma dúzia de funcionários e parcerias com algumas das maiores empresas de cimento do mundo, está localizada em uma incubadora de empresas de startups de alta tecnologia no Imperial College. Enquanto algumas outras empresas nas instalações são startups de ciências da vida, com laboratórios de microbiologia cheios de máquinas de seqüenciamento de genes e coleções de tubos de ensaio, o laboratório da Novacem é uma planta espaçosa que produz ruídos altos, muita poeira e balde após balde de cimento. É a primeira fábrica de cimento no centro de Londres desde os tempos dos romanos.

Trabalhadores usando capacetes, óculos de proteção, máscaras e jalecos de laboratório operam uma versão miniaturizada de uma fábrica de cimento não muito diferente da que Vlasopoulos trabalhou durante as férias de verão.

Embora ainda esteja refinando seus procedimentos, a Novacem está correndo com pelo menos cinco outras empresas e centros universitários para criar um cimento mais ecológico. "Dada toda a atenção ao carbono nos dias de hoje, muitos empresários surgiram", disse Jennings, do MIT. “Eles vêem o lado da oportunidade.” Com o setor de cimento, que movimenta US $ 170 bilhões por ano, o investimento está chegando.

Uma empresa californiana chamada Calera talvez tenha a abordagem mais incomum: aproveita o dióxido de carbono emitido por uma usina de energia e a mistura com água do mar ou salmoura para criar carbonatos que são usados para fazer cimento. Eles podem ser adicionados ao cimento Portland para substituir alguns ou todos os calcários. Calera é apoiada por um investimento de US $ 50 milhões de Vinod Khosla, um engenheiro de computação que talvez seja o mais respeitado e profundo investidor em tecnologias verdes do Vale do Silício. "Estamos realmente fazendo nosso cimento de CO2", disse o fundador da empresa, Brent Constantz. "Estamos pegando o CO2 que iria para a atmosfera e transformando-o em cimento." A tecnologia ainda está em desenvolvimento, com uma fábrica de demonstração em Moss Landing, Califórnia, e uma parceria com um grupo chinês para construir uma fábrica próxima a uma mina de carvão na Mongólia Interior, onde eles planejam usar as emissões de dióxido de carbono para fazer cimento.

A Calix, uma empresa australiana, produz cimento usando vapor superaquecido, o que modifica as partículas de cimento e as torna mais puras e quimicamente reativas. O processo também separa o dióxido de carbono, tornando mais fácil capturar o gás e mantê-lo fora da atmosfera.

A Louisiana Tech University, como a Novacem e a Calera, está acabando com o calcário; está usando uma pasta chamada geopolímero, que é feita de cinzas volantes, hidróxido de sódio e hidróxido de potássio.

"A poeira acabará se instalando e uma dessas idéias funcionará", disse Jennings.

No início, um dos maiores céticos da Novacem era a maior empresa de construção privada da Grã-Bretanha, Laing O'Rourke. O executivo encarregado de acompanhar o promissor trabalho universitário, Dheeraj Bhardwaj, ouviu falar do produto da Novacem através de suas conexões acadêmicas. Ele olhou para a química, pensou em tudo e, há alguns anos, levou a idéia ao presidente, que tinha muitas dúvidas. Não havia como o cimento ser forte o suficiente para uso comercial, disse ele. Precisava de calcário. Quando o material da Novacem chegou a 40 megapascals - a quantidade mínima de força necessária para a estabilidade estrutural -, então ele poderia estar interessado.

Sete dias depois, um pequeno pedaço de cimento Novacem colocado em um instrumento semelhante a um torno atingiu essa marca. Vinte e oito dias depois, atingiu 60 megapascals. Bhardwaj, em seguida, levou os resultados para o presidente, que disse: "Vamos fazer este trabalho." Laing O'Rourke é agora um grande parceiro da Novacem. Hoje, depois de muito mexer, o cimento está se aproximando de 80 megapascais. O concreto feito com o cimento Novacem é comparável em força a algum concreto padrão.

Os outros parceiros da Novacem incluem a Lafarge, em Paris, a maior produtora de materiais de construção do mundo, e a Rio Tinto, uma empresa global de mineração com sede em Londres, ansiosa para ajudar a Novacem a extrair silicatos de magnésio.

"A indústria de cimento está agora aumentando em termos financeiros significativos, cientificamente significativos neste momento", disse Jennings, referindo-se a todas as várias abordagens experimentais. “O mundo está mudando. Todos, incluindo todas as empresas de cimento, precisarão ser o mais verde possível e cuidar do mundo um pouco melhor ”.

Jennings recusou-se a endossar qualquer novo cimento em particular. “Se as obras da Novacem”, ele disse, “é uma ideia muito atraente”.

Bhardwaj é mais comprometido. Ele disse que recentemente foi para sua equipe de engenharia. "Honestamente, não seja educado", disse ele. “Deixe de lado qualquer pergunta sobre o carbono. Você acha que isso é algo próximo ao cimento Portland? ”A resposta o surpreendeu: eles disseram que era melhor. Por quê? Não só era forte, mas era branco puro. O cimento Portland é ligeiramente cinza. "Você poderia adicionar cores a este cimento", disse Bhardwaj. "Imagine ter qualquer parede de cimento colorido em sua casa que você queria."

O cimento é um lindo tom de branco, como Vlasopoulos apontou enquanto exibia o protótipo da fábrica de cimento de sua empresa. Referindo-se aos laboratórios vizinhos de biociência, ele disse: “Estamos mais alto”, acrescentando: “Eles estão curando pessoas lá dentro; estamos curando outra coisa. ”Uma máquina enorme à sua frente, ociosa no momento, tem longos canos que batem e ressoam, alarmes disparam e misturadores que se agitam e cospem baldes da criação de Vlasopoulos.

Vlasopoulos estava de bom humor, tendo acabado de propor a sua namorada no dia anterior. (Ela disse que sim.) Em um canto da sala estava o que ele chamava de “nosso museu”. Em uma pequena mesa havia primeiros pedaços de cimento Novacem - eles pareciam blocos infantis, apenas mais secos. "Isso não foi tão bom", disse ele, segurando um frágil que estava lascado. "Agora sabemos o que estamos fazendo." A fábrica pode produzir cerca de cinco toneladas de cimento por ano. A empresa também está trabalhando em outra instalação que produziria 200 toneladas por ano. Se tudo correr bem, a empresa pretende licenciar sua receita para fabricantes de cimento em todo o mundo.

O maior obstáculo que a empresa ainda tem que superar é a história. Obras de cimento Portland. Sempre tem, desde aquela tarde de 1824 na cozinha de Joseph Aspdin. "O cimento existe há muito tempo", disse Bhardwaj. “As pessoas confiam nisso. Eles podem olhar em volta para todos os edifícios que sobreviveram centenas de anos. Então, para a Novacem, a prova de durabilidade levará tempo. Eles terão que ir devagar. Se eu tiver que construir uma ponte ou um prédio usando o cimento Novacem, como convencer as pessoas de que está tudo bem? Esse é o desafio. Ninguém quer que uma ponte caia.

Perguntado se ele atravessaria uma ponte construída com cimento Novacem, Bhardwaj disse: "Eu não teria nenhum problema com isso." Mas essa ponte ainda não foi construída.

Michael Rosenwald escreveu sobre nanotecnologia e caçadores de gripe para o Smithsonian . John Ritter vive na Pensilvânia.