Normalmente, encontrar resíduos de ketchup em seu carro é uma coisa ruim. Mas e se o ketchup em questão não estivesse grudado no seu porta-copos - e se fosse realmente o porta-copos?

Na semana passada, a Ford Motor Company anunciou uma parceria com a Heinz para desenvolver um novo tipo de plástico derivado dos resíduos que sobraram da fabricação de ketchup: peles de tomate, especificamente. Ainda é cedo, mas a Ford espera que o composto à base de tomate substitua um dia os suportes de fiação e as caixas de armazenamento em seus carros de produção.

É um bom negócio para a Heinz também. A empresa de condimentos processa mais de dois milhões de toneladas de tomates por ano, mas até agora não teve bom uso para o lixo.

O programa faz parte do esforço contínuo da Ford para substituir muitas peças de carros à base de petróleo por materiais sustentáveis; A montadora tem operado um laboratório de pesquisa e desenvolvimento focado no desenvolvimento de plásticos a partir de fontes renováveis e outros resíduos desde 2000. Outras fabricantes, incluindo Mazda, Fiat e Toyota, também estão tomando medidas para integrar recursos renováveis em seus veículos.

É um bom plano para o marketing, mas ainda mais para os resultados da empresa, considerando que o preço do petróleo é atualmente superior a US $ 113 por barril, e mais de um carro hoje é de plástico do que nunca. Para um pequeno contexto: quando o departamento de pesquisa em plásticos da Ford abriu, o preço do petróleo estava em torno de US $ 50 o barril, lembra Debbie Mielewski, líder técnica em pesquisa e desenvolvimento desde o início da equipe.

O primeiro plástico renovável do laboratório foi lançado no Mustang 2008. Nesse carro, uma espuma de poliuretano à base de soja substituiu a espuma típica à base de petróleo usada em uma parte da almofada do assento e do acolchoamento do encosto de cabeça. Hoje, a Ford diz que todos os seus veículos domésticos usam a espuma nas almofadas do assento; 75 por cento deles também tem no encosto de cabeça.

Outras inovações materiais seguiram. A empresa lançou latas traseiras de armazenamento feitas com plástico reforçado com palha de trigo no Ford Flex 2010, apoios de porta (uma camada isolante) fora da fábrica de kenaf no 2013 Escape e camurça feita de inhame reciclado no Taurus SHO.

O que torna o refugo de tomate atraente é que ele poderia ser usado para fazer plásticos mais leves do que os tipos de materiais atuais permitem. E quanto mais leve o carro, melhor será sua economia de combustível. Neste momento, o plástico usado nas áreas que a Ford tem como alvo para o plástico à base de tomate depende do talco. Talco, como a gasolina usada para fazer o resto do complexo, é um recurso extraído e, portanto, é limitado.

Mas como exatamente você leva o tomate da polpa ao plástico?

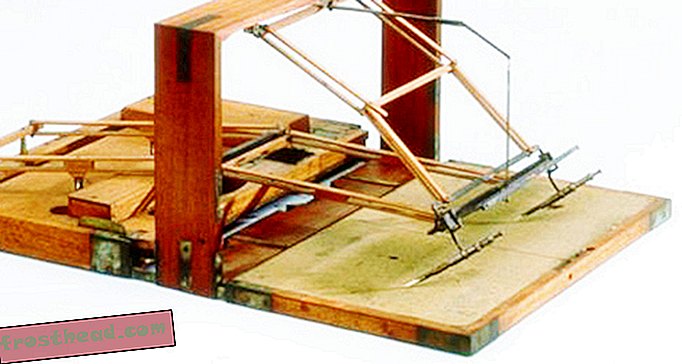

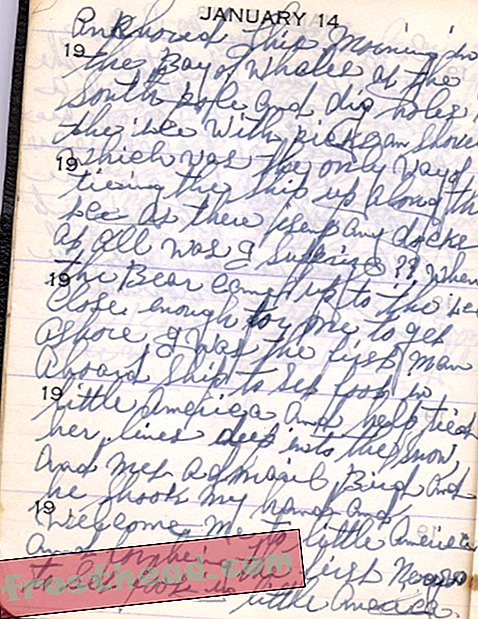

Ford seca, esmaga e comprime os resíduos de tomate da fábrica de ketchup da Heinz em pellets perfeitos para fazer plástico. (Cortesia da Ford Motor Company)

Ford seca, esmaga e comprime os resíduos de tomate da fábrica de ketchup da Heinz em pellets perfeitos para fazer plástico. (Cortesia da Ford Motor Company) É preciso um pouco de trabalho de preparação para obter o lixo da fruta pronto para ser moldado. Primeiro as fibras são moídas e secas. Em seguida, a equipe adiciona um plástico derretido como ligante e passa a mistura por meio de um molde de injeção.

Amostras atuais do material contêm cerca de 20% de tomate e 80% de plástico de outras fontes. Mas Mielewski não se incomoda com a pequena porcentagem.

"Ainda estamos falando de muito valor, porque milhões de aplicativos para isso podem aparecer", diz ela. “Já vemos muitos materiais à base de soja usados em móveis de escritório e colchões. E nós queremos isso; queremos que outras indústrias aproveitem nossa tecnologia. ”

O objetivo de longo prazo é criar um material derivado de recursos 100% renováveis, como, por exemplo, uma resina de milho reforçada com tomate. Nesse caso, Mielewski diz que a parte do carro em questão não seria apenas sustentável, mas também compostável.

Enquanto isso, o laboratório está testando o plástico com infusão de tomate para garantir que ele atenda aos requisitos atuais de segurança do veículo. Os plásticos, por exemplo, precisam de um certo nível de resistência, mas também um certo nível de elasticidade. E o padrão varia dependendo da localização do material no carro.

O plástico com infusão de tomate é apenas uma das facetas do portfólio atual do laboratório.

Um dos seus avanços mais recentes é apresentado no Lincoln MKX de 2014. O material, um substituto para a fibra de vidro, é um polipropileno reforçado com fibras de árvores. O material é mais leve, mas mais denso que seu antecessor baseado em vidro.

“Estamos analisando uma variedade de materiais”, diz Mielewski, “um é a moeda reciclada. Estamos olhando para a borracha dandelion, que nos dará uma fonte interna de borracha. Nós estamos olhando para o milho. Estamos olhando para a cana-de-açúcar - qualquer coisa que exista ou que possamos crescer rapidamente e de forma sustentável ”.

O objetivo final da equipe de Mielewski é desenvolver diversos plásticos com uma ampla gama de pontos fortes e funções. Um pedaço de plástico no painel de instrumentos, por exemplo, tem que atender a diferentes requisitos de segurança do que o plástico dentro de um porta-copos no banco de trás. "Se temos esse grande portfólio de materiais", diz ela, "poderíamos [um dia] substituir todas as peças de plástico do carro".

Mas, como aponta o The Christian Science Monitor, esse sonho não é tão facilmente alcançado:

Reciclar materiais antigos e criar novos a partir de resíduos leva tempo e muito mais dinheiro - pelo menos nas fases iniciais. Isso é um impedimento para gerentes e acionistas focados na linha de fundo.

Existem também limites para a segurança e eficácia desses novos materiais. Produtos derivados de plantas podem ser bons para a construção de caixas de armazenamento, mas ninguém encontrou uma maneira de usá-los como substitutos para o metal de folha. (Embora isso não tenha impedido alguns de tentar.)

Não há cronograma para o novo plástico à base de tomate da Ford - depois de testado, ele tem que passar pelo desenvolvimento do produto e ser trabalhado na cadeia de suprimentos da Ford. O processo pode levar tempo - os assentos de espuma à base de soja, por exemplo, levaram seis anos para se desenvolver - mas também podem se mover muito rapidamente - como no caso das lixeiras de palha de trigo, cuja aprovação demorou apenas 18 meses. De qualquer forma, no entanto, Mielewski diz que ela é otimista.